有限元分析(FEA)在航空航天领域是设计、验证和优化的关键技术,覆盖从飞行器整体性能到关键部件细节的全流程开发。以下是其核心应用及典型案例:

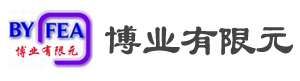

1. 飞机结构与轻量化设计(如图1)

应用场景:机身刚度分析、复合材料替代(如铝合金→碳纤维增强复合材料)、拓扑优化(减重同时满足气动弹性稳定性)。

关键指标:

机身弯曲刚度(目标通常>50 kN·m/°)

机翼一阶颤振频率(避免与气动激励共振,如商用飞机>15 Hz)

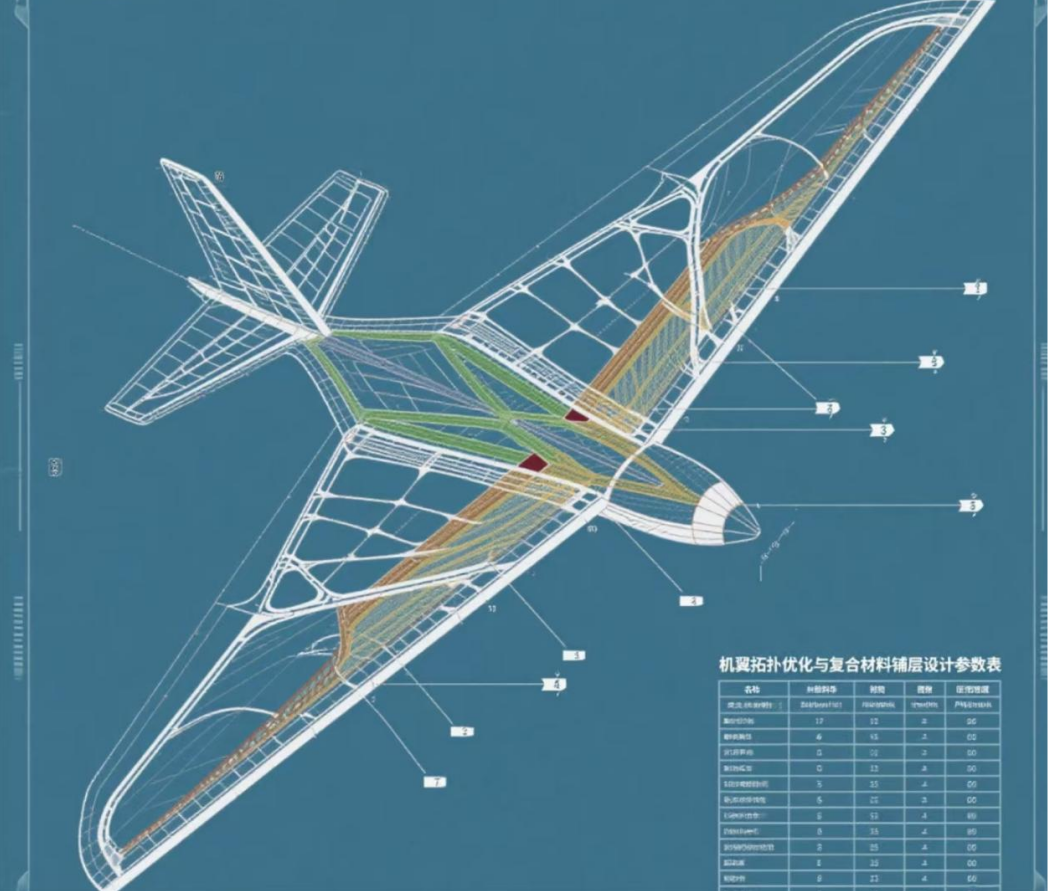

2. 气动性能与流体-结构耦合(如图2)

应用场景:超音速气动外形优化、机翼颤振抑制、高马赫数下的热防护分析。

关键指标:

升阻比(目标>10,取决于飞行阶段)

表面温度梯度(如高超音速飞行器前缘<1500°C)

工具链:ANSYS Fluent、STAR-CCM+耦合FEA分析柔性翼面变形。

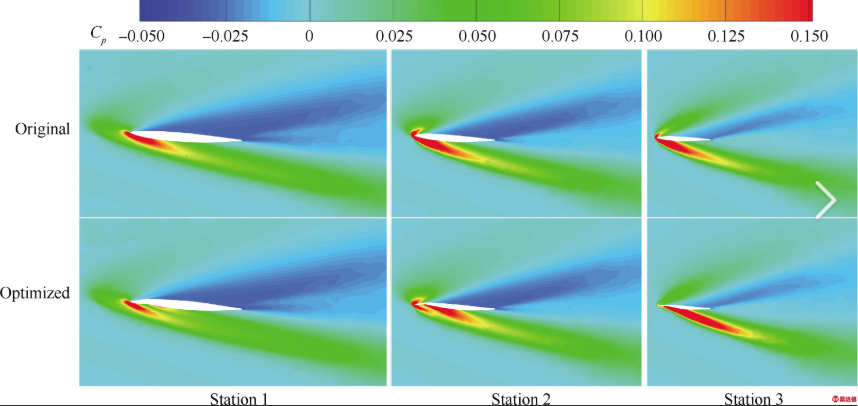

3. 推进系统热力学分析(如图3)

应用场景:涡轮叶片冷却通道优化、燃烧室热应力分析、喷管膨胀效率仿真。

关键指标:

涡轮叶片表面温度(镍基合金耐温极限<1200°C)

燃烧室压力波动(目标<5%额定值)

法规要求:满足FAA 33部发动机适航认证。

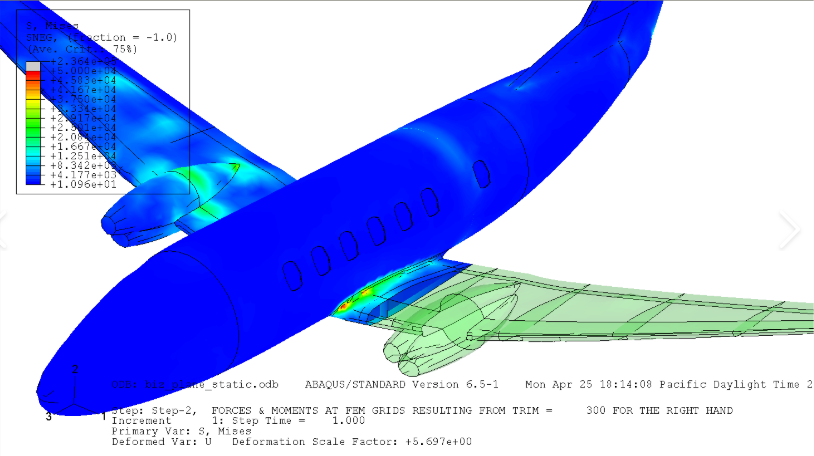

4. 航天器结构与发射载荷分析(如图4)

应用场景:火箭级间分离动力学、卫星支架振动疲劳、再入舱热-力耦合仿真。

关键指标:

发射阶段最大过载(通常<10g)

热防护层烧蚀厚度(如返回舱<30mm)

方法:瞬态动力学分析与热传递联合仿真。

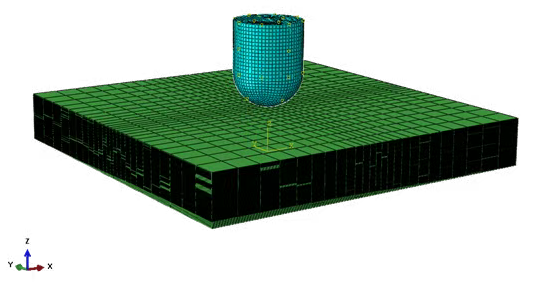

5. 复合材料结构损伤容限(如图5)

应用场景:层压板分层预测、蜂窝夹层结构冲击损伤评估、修复方案验证。

关键指标:

冲击后压缩强度(CAI>200 MPa)

裂纹扩展速率(Paris公式参数拟合)

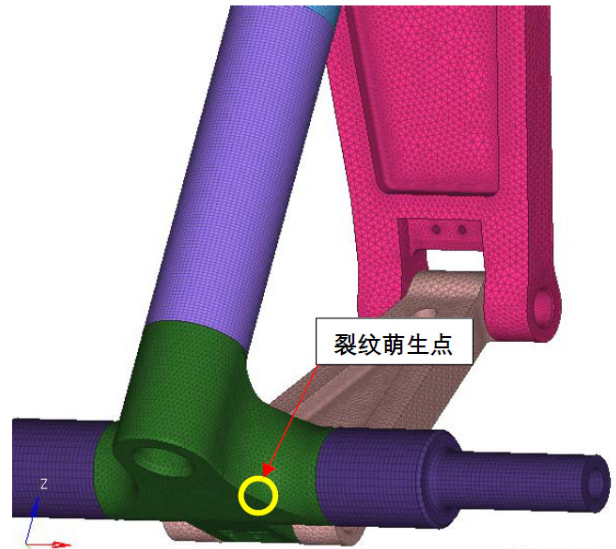

6. 疲劳与寿命预测(如图6)

应用场景:起落架疲劳寿命评估、机身蒙皮循环载荷分析、发动机主轴裂纹萌生预测。

载荷输入:基于飞行任务剖面(如A380典型任务循环)。

工具:nCode、FE-SAFE结合雨流计数法。

典型软件工具

结构动力学:NASTRAN、ABAQUS

多物理场仿真:ANSYS Mechanical、COMSOL Multiphysics

气动与热分析:STAR-CCM+、CFX

优化设计:Altair OptiStruct、HEEDS

图1 机翼拓扑优化与复合材料铺层设计

图2 高超声速飞行器气动加热云图

图3 涡轮叶片冷却通道温度分布

图4 飞机飞行过程中应力分析

图5 复合材料层压板冲击损伤模拟

图6 起落架疲劳裂纹扩展预测