电机设计与优化:

尺寸与拓扑优化:快速评估不同定子/转子结构、槽型、磁极形状(如V型、一字型、Halbach阵列)、气隙尺寸、永磁体排布(表贴式、内置式)等对性能的影响,寻找最优设计方案。

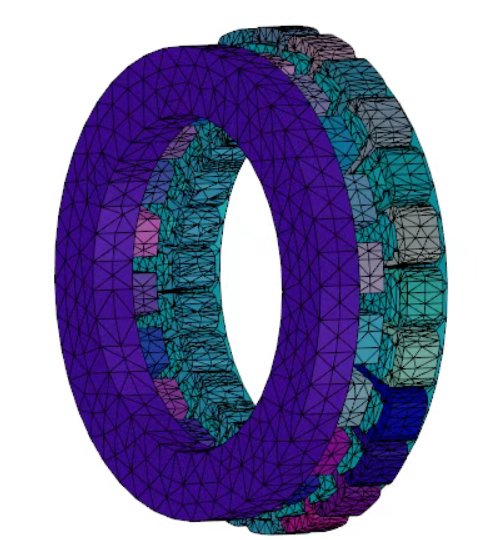

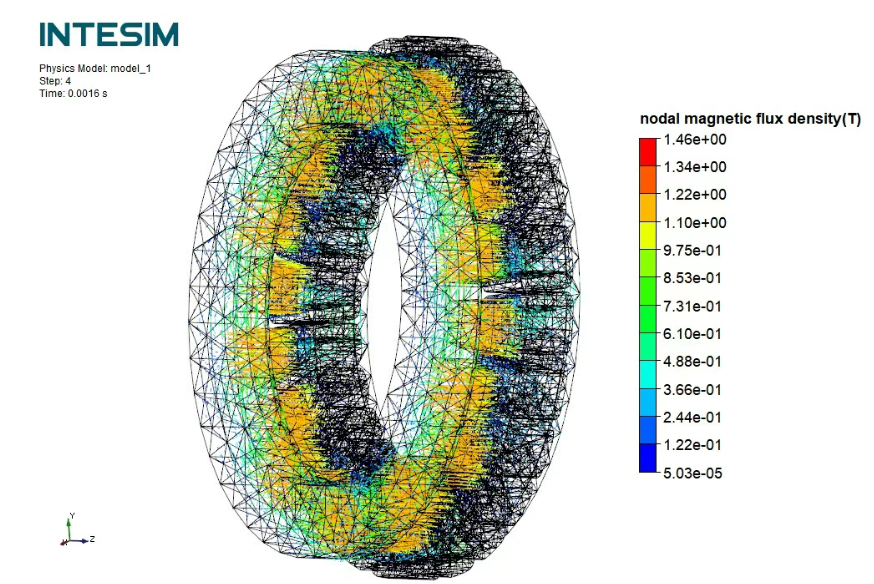

磁路优化:精确计算磁通密度分布,识别局部饱和区域,优化磁路设计(如磁桥、隔磁桥尺寸)以提高磁利用率和避免过度饱和。

材料选择评估:比较不同硅钢片牌号、永磁体材料(如钕铁硼、铁氧体、钐钴)对电机性能(如效率、转矩密度、成本)的影响。

绕组设计:优化绕组类型(集中式、分布式)、匝数、并联支路数、节距等,以达到目标反电动势、电感、电阻、磁动势谐波等要求。

性能预测与分析:

空载特性:精确计算反电动势波形、幅值及其谐波含量;计算齿槽转矩(Cogging Torque)及其优化。

负载特性:计算稳态和瞬态下的输出转矩、转矩脉动(Torque Ripple)、效率、功率因数、输入电流/电压波形及谐波。

电感参数计算:计算交直轴电感(Ld, Lq)、绕组自感和互感及其饱和特性(随电流变化的曲线),这对磁场定向控制至关重要。

损耗计算:

铁耗:基于局部磁通密度波形(考虑旋转磁化和谐波),采用改进的Steinmetz或Bertotti模型计算铁心中的磁滞损耗、涡流损耗和附加损耗。

铜耗:考虑集肤效应和邻近效应引起的交流电阻增加,计算绕组中的欧姆损耗。

磁钢涡流损耗:尤其在高频(高速电机)或谐波丰富的PWM供电下,计算永磁体内部的涡流损耗,这对评估磁钢温升和退磁风险至关重要。

杂散损耗:估算结构件中的杂散损耗(相对较难精确模拟)。

电磁力与振动噪声分析:

电磁力密度计算:基于麦克斯韦应力张量法或虚位移法,计算作用在定子齿、轭部和转子上的径向、切向电磁力密度分布。

力波分析:分析电磁力的空间阶次和时间频率,识别主要的激振源(如0阶径向力波、低阶力波),这是预测电磁振动和噪声(NVH)的基础。

问题诊断与可靠性评估:

退磁分析:模拟不同工况(高温、过载、短路、故障状态)下永磁体工作点的变化,评估局部或整体退磁风险。

局部饱和分析: 识别设计或特定负载下磁路中的过度饱和区域,评估其对性能(如电感、控制精度)和效率的影响。

短路故障分析:模拟绕组短路(匝间、相间)时的电磁场和电流,评估故障电流、转矩冲击和潜在危害。

不平衡运行分析:分析电压不平衡、绕组不对称等非理想条件下的性能。

多物理场耦合分析的基础:

电磁-热耦合:电磁仿真计算的损耗(铁耗、铜耗、磁钢涡流损耗)是热仿真的主要热源输入,用于预测电机各部分的温升分布。

电磁-结构耦合:电磁仿真计算的电磁力是结构应力、变形和振动仿真的载荷输入。

电磁-控制耦合:联合控制系统仿真,实现更真实的电机-控制器系统级性能评估和控制策略验证(如FEA联合仿真)。

控制策略研究与验证:

提供高精度的电机模型参数(电感、反电动势常数、磁链等),用于控制算法设计和仿真。

与控制系统模型进行联合仿真,在虚拟环境中测试和优化磁场定向控制、直接转矩控制、弱磁控制、无位置传感器控制等策略的性能和鲁棒性。

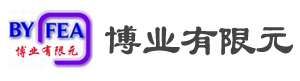

图1 轴向磁通永磁同步电机几何模型

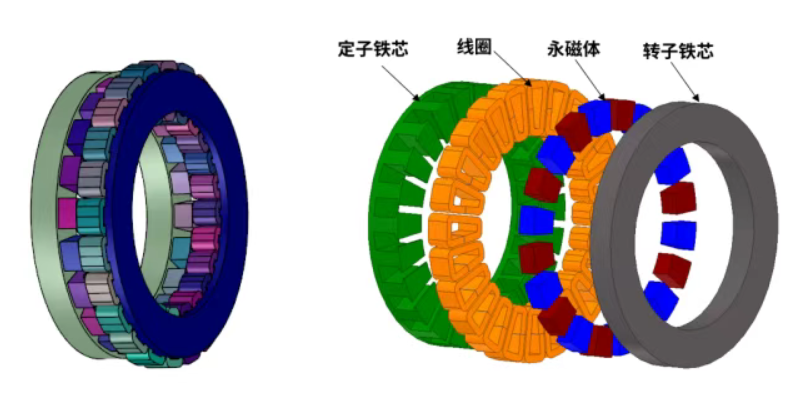

图2 网格划分

图3 INTESIM磁密云图

图4 INTESIM磁密矢量图